Le Gain Iton

Quand la forme brute prépare déjà la performance finale

Le Gain Iton est au cœur de la proposition de valeur de Concept Iton.

Il repose sur une idée simple : penser la pièce dès l’origine, au stade de la forge, pour optimiser toutes les étapes suivantes, usinage, temps de production, matière, coût, performance mécanique.

Chez Concept Iton, la cohérence entre forge, usinage et contrôles n’est pas une juxtaposition de savoir-faire : c’est un système intégré.

La plupart des pièces peuvent être pensées de façon à :

- réduire la matière enlevée à l’usinage,

- limiter les chutes,

- diminuer l’empreinte matière,

- approcher au plus près les géométries finales dès l’étape de forge.

Une pièce forgée bien étudiée peut être conçue jusqu’à quelques millimètres des cotes finales, ce qui réduit naturellement les interventions en aval.

Une géométrie déjà proche du résultat final permet :

- moins de passes,

- moins d'efforts sur l’outil,

- moins d’échauffement,

- moins d’arrêts machine.

Résultat : un cycle plus court et plus stable, idéal pour les petites et moyennes séries où chaque minute compte.

Un usinage “intelligent”, pensé dès la forge :

- réduit la consommation d’outils,

- limite les risques de cassure,

- assure une meilleure constance de production.

Cela se traduit par un coût global inférieur, mais surtout une précision qui reste stable du début à la fin des séries.

Une ébauche forgée conserve le fibrage de la matière, contrairement à un usinage masse.

Ce fibrage :

- renforce les propriétés mécaniques,

- augmente la résistance à la pression,

- améliore la tenue dans le temps et en environnement agressif.

Cette stabilité est précieuse dans les secteurs où l’exigence ne laisse aucune place à l’incertitude.

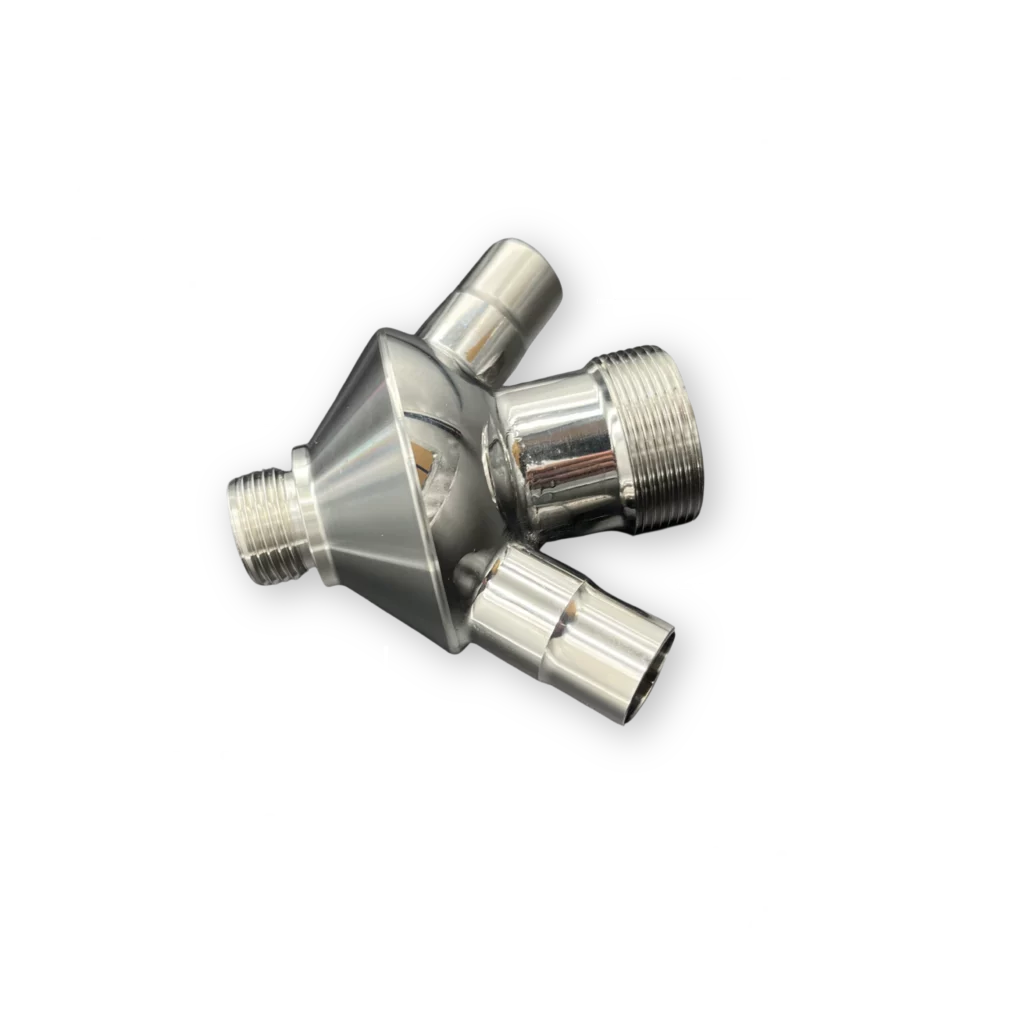

Le Gain Iton, c’est aussi la capacité à proposer trois niveaux de finition :

- Brut forgé

- Usiné

- Poli miroir (selon besoin)

Trois niveaux, un seul interlocuteur, une continuité totale.

Chaque pièce est unique : géométrie, matériau, conditions d’utilisation, contraintes de pression, spécificités métier.

Notre rôle : vous guider vers le procédé le plus performant.

- Si la pièce gagne à être forgée → nous proposons une ébauche optimisée.

- Si l’usinage dans la masse est plus pertinent → nous adaptons nos trajectoires et nos outils.

Il n’y a pas de vérité absolue : il y a l’analyse, l’expérience, et le choix le plus juste pour votre projet.